осветительная продукция + 7 (4862) 303-324, доб. 200, 201 marketing@proton-impuls.ru

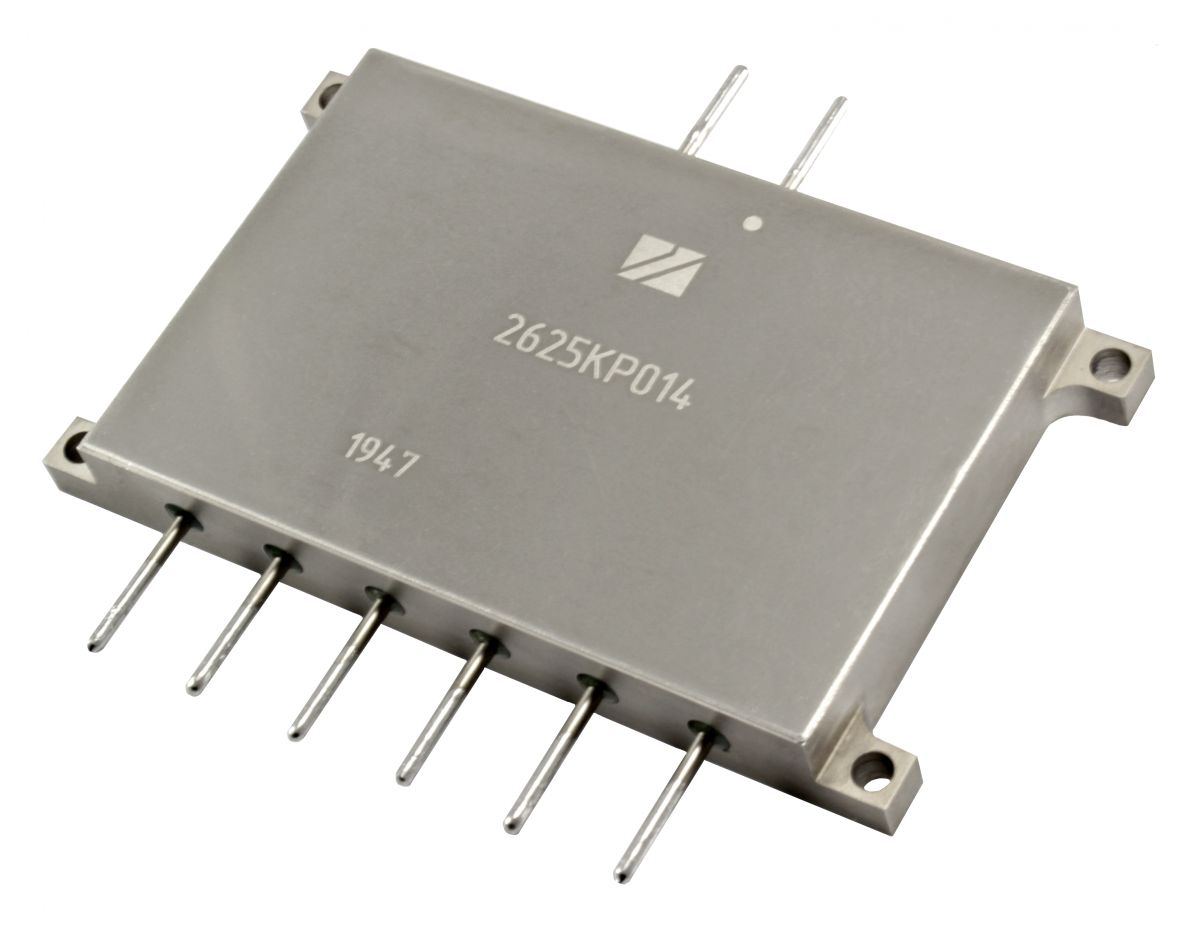

ЗАО Протон-Импульс — ведущий разработчик и производитель твердотельных реле в России продолжает совершенствовать конструкцию, технологию сборки и производства, улучшает дизайн выпускаемых изделий.

Новое поколение твердотельных реле включает в себя целый ряд новаций и улучшений, которые сделают твердотельные реле удобнее для Потребителя и надежнее в эксплуатации.

Переход с выпуска корпусных силовых элементов на паяной керамике на сборку кристаллов силовых элементов на DCB-керамике позволило уменьшить тепловое сопротивление на 30%, снизив рабочую температуру силовых элементов и увеличив их надежность.

Особая форма шины позволяет снизить механические нагрузки при ее монтаже, а отверстие в «пятке» шины исключает образование пустот под ней, обеспечивает выход газов и исключает «холодную» пайку, повышая надежность твердотельных реле.

Полностью исключены паяные трубчатые контакты и внедрены шины, напрямую соединяющие керамику и кристаллы силовых элементов с выходом реле. Это существенно уменьшило перегрев проводов (наконечников) в месте силовых контактов и снизило значение остаточного напряжения на 100 мВ.

Внедрены широкие барьеры для каждого силового выхода, в которых удобно размещаются наконечники стандартных типоразмеров для соединения проводов сечением до 15 мм2. Это повысило удобство монтажа (наконечниками) и электробезопасность при эксплуатации.

Вместо трубчатого контакта для соединения провода (наконечника) с силовым выходом применена закладная гайка, которая не поднимается при полном закручивании винта, дополнительно не изгибается шина, что предотвращает ее излом на сгибе.

Теперь паз в шине в месте сгиба у силового контакта формируется с помощью чеканки, а не фрезерованием, что повышает срок службы шины и предотвращает ее излом на сгибе.

В верхней крышке корпуса изнутри сделаны упоры, которые принимают на себя механическое воздействие при загибании шин к запрессованным гайкам и не передают его на паяное соединение шины с керамикой, что повышает надежность.

Новые шины надежно соединяют верхнюю крышку корпуса и радиатор, исключают смещение верхней крышки корпуса относительно нижней, ее отрыв.

Вместо винтов с круглой шайбой применяется винтовое соединение с квадратной несъемной шайбой. Теперь шайба не потеряется, не провернется, а благодаря насечкам на ее нижней поверхности соединение проводом стало более надежным.

В нижней части корпуса для снижения расхода компаунда при герметизации кристаллов силовых элементов введены барьеры, ограничивающие растекание компаунда, что позволило снизить себестоимость выпускаемых твердотельных реле.

Крепление нижней части корпуса к радиатору теперь осуществляется не клеем (компаундом), а с помощью заклепок, что улучшило стойкость к механическим воздействиям и уменьшило сроки производства твердотельных реле.

Размер платы управления уменьшен на 30%, что позволило снизить себестоимость выпускаемых твердотельных реле.

Исключение компаунда (эпоксидной смолы) для полной заливки внутренней полости изделий позволило исключить обрывы соединений при термоциклировании, снизило вес изделия на 40%, уменьшило сроки производства, снизило трудоемкость и себестоимость.

Размещение платы управления теперь не на металлических стойках, а на полочках нижней части корпуса, что снизило трудоемкость, вес и уменьшило сроки производства.

Применение прозрачной крышки защищает от возможного поражения электрическим током и обеспечивает защиту от попадания инородных тел (твердых частиц) размером более 12 мм.

Использования современной компонентной базы позволило снизить трудоемкость и увеличить долю автоматизированного монтажа, повысить надежность.

Нанесение маркировки лазером обеспечивает надежное обозначение твердотельных реле в течение всего срока службы во всем диапазоне температур.

Автоматизированный контроль электрических параметров исключает человеческий фактор при приемо-сдаточных испытаниях и гарантирует высочайшее качество для Потребителя.

Многократные испытания на линейные ускорения, удары и воздействие влаги при повышенной температуре подтвердили надежность внедренных технических решений, а проверка каждого прибора на отсутствие токов утечек при воздействии 2500 VAC в течение 1 минуты гарантирует электрическую безопасность твердотельных реле производства ЗАО Протон-Импульс.

Новые твердотельные реле стали меньше по высоте, компактнее, их просто приятно держать в руках. Мы по праву гордимся той большой работой, которую провели. Мы сделали ее для себя и для Вас — наших Потребителей.

Теперь твердотельные реле производства Протон-Импульс не уступают импортным аналогам ни в конструкции, ни в дизайне, ни в технологии, а их цена и надежность обеспечивают конкурентные преимущества твердотельных реле российского производства как внутри страны так и за ее пределами.

Доступные для заказа твердотельные реле нового поколения производства ЗАО Протон-Импульс:

Контактный телефон отдела маркетинга и сбыта для приобретения твердотельных реле:

+

Заявки на приобретение направлять по электронной почте:

energia@proton-impuls.ru

Комментарии (0)